欢迎来到天津华茂致远自动化科技有限公司网站!

185-12233227

185-12233227

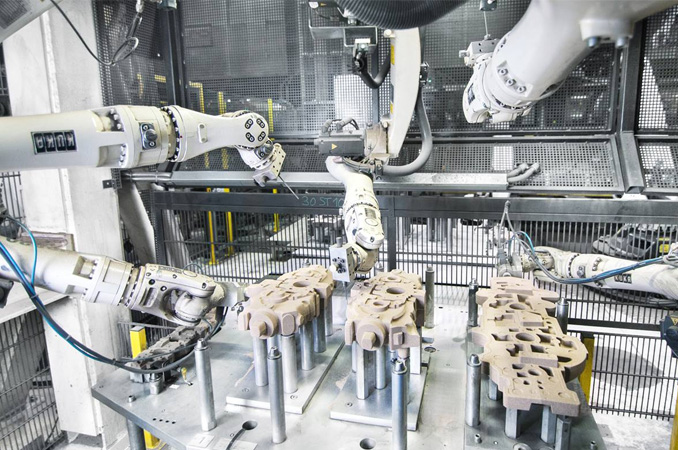

为了进一步提高陶瓷型芯自动激光去毛刺的精度,黄等人提出了一种结合全局和局部特征信息的点云配准方法,终总误差小于35 m。

由于铸件变形不均匀,优加工路线未知。因此,可以以理想的打磨加工路线为基准,定量衡量不同打磨路径的精度,从而确定哪种配准方法可以高精度地打磨路径。打磨路径生成的关键步骤。

基于设计模型和三维点云数据比较的方法已经成为许多数字设计过程的有效检测方法。点云匹配分为粗匹配和精匹配两个阶段。粗匹配算法包括主成分分析、四点同余、三维正态分布变换,以及局部特征描述,如快速点特征直方图特征。

所获得的图像数据受到材料和环境的严重影响。基于2.5D局部特征信息的打磨方法采用基于传感装置的特征识别算法和深度预估方法相结合,实现基于部分深度信息的打磨深度;但是深度信息不准确,特征识别需要多次设置。基于设计模型和三维点云对比打磨方法,可以使用激光传感器和配准算法获得具有三维信息的三维点云数据,从而为路径规划提供准确的信息。

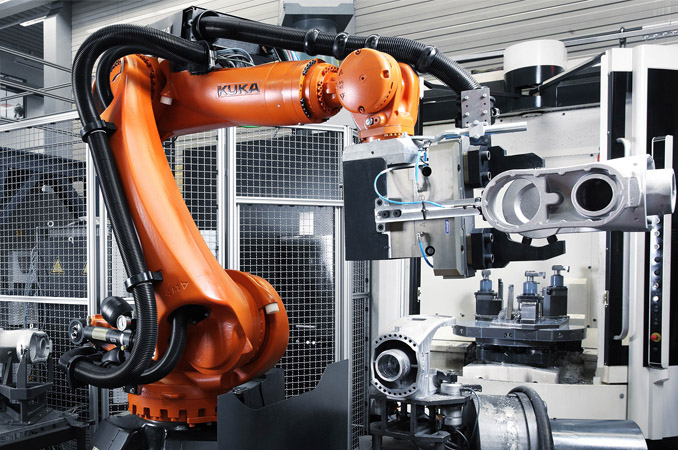

表1说明工业机器人在加工大型零件方面有优势。与数控机床相比,机械臂在成本方面表现较好,空间大,灵活性好,但进给的一致性较差。大型或轻型工件的机器人加工难以实现自动化,串联结构刚度低,导致加工过程稳定性差。因此,并联打磨机器人具有很大的发展潜力。

用于刷洗、抛光、锉磨、砂带打磨或工具主轴的产品可轻松集成到这个新程序中,并针对连续操作进行设计和测试。

活动接触法兰

机器人进给运动和实际刀具路径和过程之间的结合。特别是对于圆形和不规则形状的工件和表面,人类的触觉,有助于以自适应的方式测量和监控所需的力。任何人都可以想象在车身车间或木工车间对一个特殊形状的零件进行打磨和抛光。在任何时候,当非线性操作或运动发生时,活动法兰将变得必要。

主动法兰的接触力是可编程的,表面跟踪是交互式的,重要的是,该系统可以集成在所有机器人上。过去不适合自动化的操作现在可以自动化。